26.04.2024 I Industrielle Schmierstoffe sparen, die Umwelt und das Klima schonen und dabei noch die Kosten senken: Die patentierte RecondOil Double Separation Technologie (DST) lässt laut Entwickler SKF diesen nachhaltigen Dreiklang Wirklichkeit werden.

Mit dem Erwerb des schwedischen RecondOil-Startups im Jahr 2019 hat SKF das ursprünglich für zentrale Großanlagen vorgesehene Konzept der wiederholten Schmier- und Hydraulikölaufbereitung weiterentwickelt und auch kleine Anlagen konzipiert, die in Maschinenölkreisläufe eingebunden werden können. Beim Papierhersteller Munksjö Unterkochen GmbH in Aalen hat eine solche RecondOil Box jetzt einen spannenden Praxistest erfolgreich absolviert. Geprüft wird nun der Einsatz eines zweiten Systems.

Alterung der Schmierstoffe verlangsamen

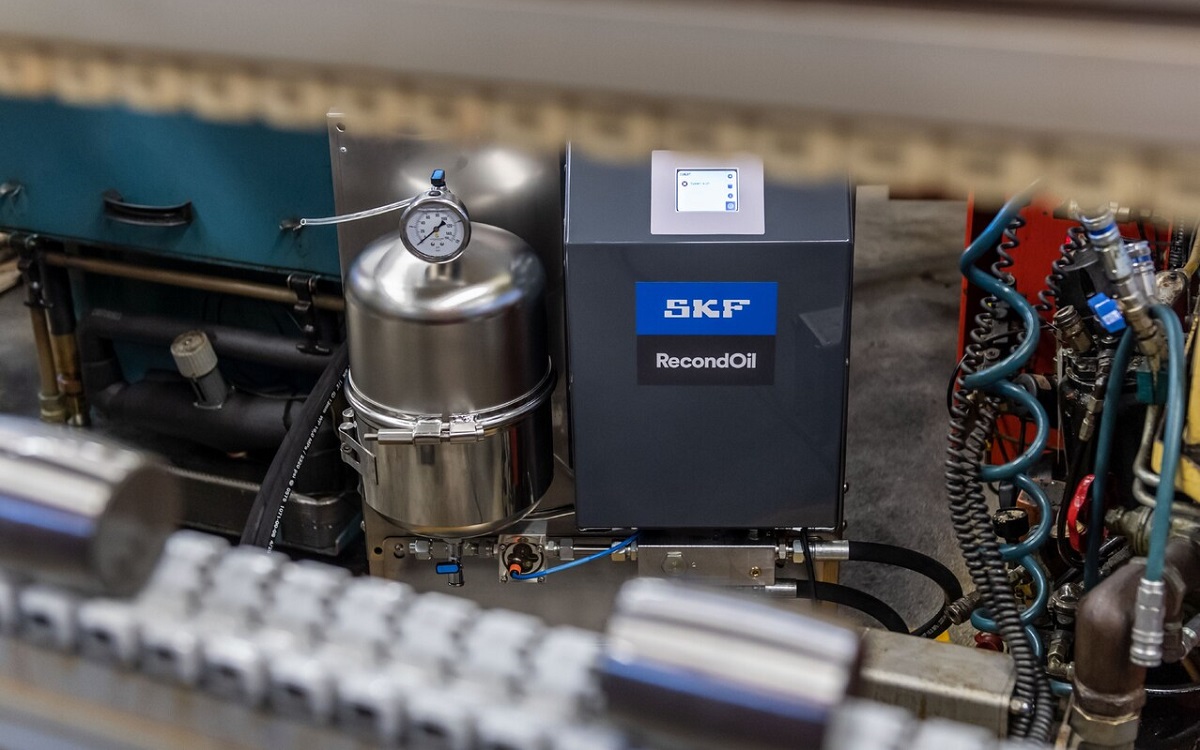

2.500 Liter Umlaufschmieröl zirkuliert in den großen Papiermaschinen von Munksjö. Alle vier bis sechs Jahre ist aufgrund fortschreitender Alterung und sinkender Reinheitswerte ein Austausch erforderlich. Als Munksjö Ende 2021 bei einer seiner zwei Anlagen in Aalen wieder an diesem Punkt stand, vereinbarte man mit SKF einen Pilotversuch mit dem RecondOil-System. Im Einsatz: Eine 4-Kammer RecondOil Box (Artikelnr. ROBX 3145DS/17-S-DST) zusammen mit einem RecondOil Box Standard Tiefenfilter. Alle zwei Wochen wurde das bereits stark gealterte Öl im Maschinenkreislauf beprobt und von einem unabhängigen Labor begutachtet.

Die Ergebnisse überzeugen. Der so genannte TAN-Wert, der den Säuregrad des Öls misst und bereits auf 4,5 KOH/g angestiegen war, kann durch das DST-Verfahren im Versuchszeitraum stabil gehalten werden. Die ISO-Reinheit wurde sogar verbessert. Von ursprünglich 19/16/11 auf deutlich bessere 15/14/10. Für Munksjö ein klarer Anhaltspunkt, „dass wir mit der RecondOil Box und der Double Separation Technologie die Möglichkeit haben, die Alterung des Öls aktiv zu verlangsamen“. Konkret konnte an der Maschine der Öltausch wie angepeilt um sechs Monate verzögert werden.

Umweltschonende Technik

Längere Wechselintervalle senken dabei nicht nur den Gesamtölverbrauch, sondern auch die zusätzlichen Instandhaltungskosten. Außerdem werden die Maschinenlaufzeiten verlängert und kostenintensive Stillstandzeiten vermieden.

„Zusätzlich senken wir den CO2-Ausstoß“, betont Jens Haeßner, Werksleiter Munksjö Unterkochen GmbH. „Wir haben in der Zusammenarbeit mit SKF gelernt, dass jeder Liter Öl einen durchschnittlichen CO2 -Fußabdruck von ca. 3,8 kg -CO2 Equivalent besitzt. Das summiert sich schon bei kleinen Anlagen schnell hoch.“

Till Gerrit Neumann, technischer Verkaufsleiter im SKF RecondOil Team, sieht in den RecondOil Boxen eine „leicht zu implementierende, kostensparende und umweltschonende Anwendung für nahezu alle größeren Maschinenparks. Die Technik ist ausgereift und lässt sich skalieren, so dass wir für jeden Ölkreislauf die richtige Größe anbieten können.“

Wo die RecondOil Box an ihre Grenzen stößt, sollen die stationären Öl-Aufbereitungsanlagen wie in Schweinfurt oder Airasca/Italien eine Lösung sein. Hier wird das gebrauchte Öl in Gebinden von 1.000 Litern angeliefert und mit dem DST-Verfahren wieder aufbereitet. Dann geht es zurück zum Kunden und wird dort in der ursprünglichen Anwendung wieder eingesetzt.

Weitere News rund um Prozesstechnik