Tenmat stellt eine breite Palette von Heißgasfilterelementen her, die zur Entfernung von Partikeln, Schwermetallen, Furanen, Stickoxiden, Säuren und Dioxinen aus Gasen eingesetzt werden. Die Filtration bei hohen Temperaturen bis zu 1.000 °C und mit Wirkungsgraden, die höher sind als die mit einem konventionellen System, wird ermöglicht durch die Verwendung von nicht-keramischen feuerfesten Materialien und anorganischen Bindungen. Die Filterelemente werden aus anorganisch gebundenen Erdalkalisilikaten in einer Weise hergestellt, durch die sie hochfest, chemikalienresistent, widerstandsfähig gegen Temperaturschocks und absolut feuerfest werden.

Industrieanwendungen, in denen Heißgasfilteranlagen üblich sind, sind beispielsweise die Herstellung von Kunststoff, Müllverbrennungsanlagen sowie die Klinkerkühlung in der Zementindustrie. Nachfolgend ist ein Anwendungsbeispiel zur Abgasreinigung einer Holzschnitzelfeuerung in einer Erdbeerfarn beschrieben.

Ersatz von Zyklonabscheidern durch Heißgasfilter

Eine Erdbeerfarm mit Gewächshäusern von insgesamt 6.000 m2 Fläche wird mit einem Heißwasser aus einer Hackschnitzelfeuerung mit einer Heizleistung von 4 MW betrieben. Der Boiler wurde 2008 installiert und mit Zyklonen ausgestattet, um die partikulären Emissionen zu reduzieren. Solange die Anlage mit frischen Holzschnitzeln beheizt wurde, konnten die Emissionsgrenzwerte eingehalten werden. Nach der Umstellung auf Recyclingbrennstoff gelang dies nicht mehr und der Betreiber musste sich entscheiden zwischen einer Umrüstung der Abgasaufbereitung oder der dauerhaften Verwendung des teureren Brennstoffs.

Die Umrüstung der Abgasbehandlung wurde als langfristig bessere Lösung angesehen, um gleichzeitig Partikelemissionen und Brennstoffkosten zu reduzieren. Es wurden auch Schlauchfiltersysteme und elektrostatische Filter als Optionen betrachtet, aber wegen der hohen Abgastemperatur von 250 °C wurde schließlich ein Heißgasfilter gewählt.

Umbau auf engem Raum

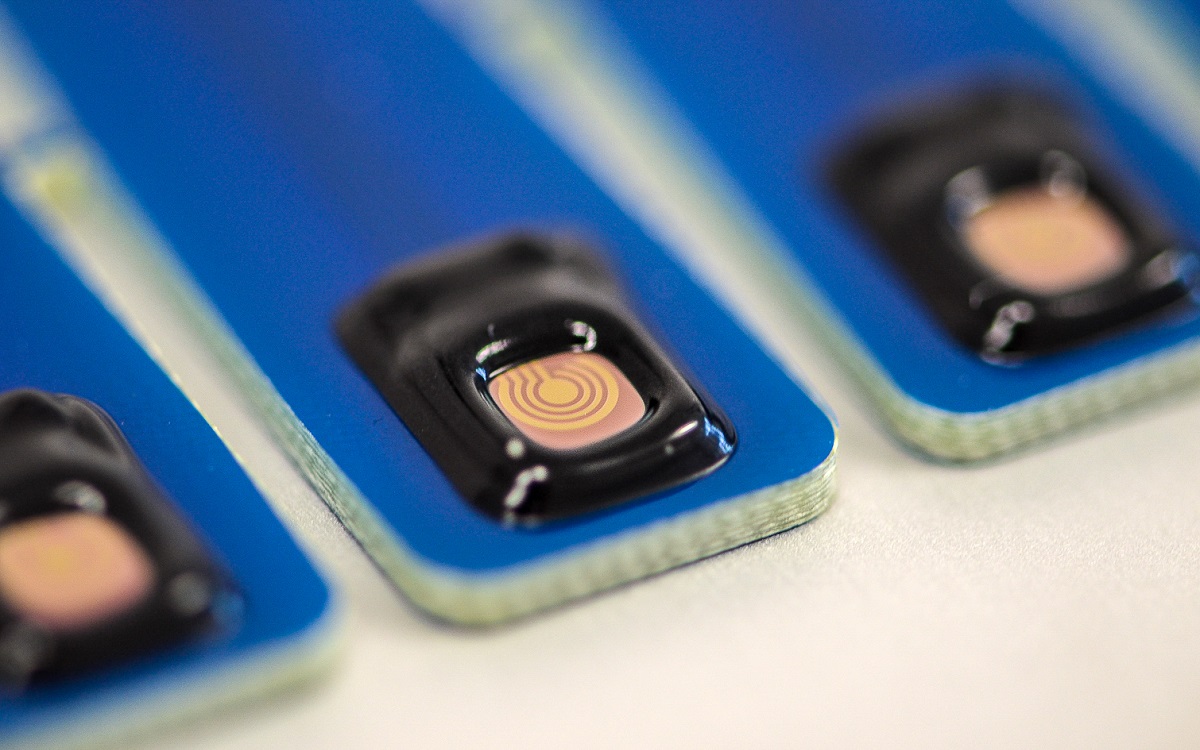

Die neuen Filterelemente mussten in den begrenzten, zur Verfügung stehenden Raum innerhalb des existierenden Kesselhauses passen, was mit der letztendlich gewählten Ausführung als Zwillingsmodul mit insgesamt 600 Filterelementen auch gelang (Bild 1). Die Anlage wurde für einen Gasvolumenstrom von 10.000 m3/h (bei Betriebsbedingungen) und eine Filterflächenanströmung von 2 cm/s ausgelegt. Der Filter ist mit einer Begleitheizung der Trichter für Ausschaltzeiten ausgestattet, um Kondensationsprobleme zu vermeiden. Ein automatischer Bypass-Kanal mit Fail-Open / temperaturgesteuerter Klappe sorgt für einen sicheren Betrieb beim Anfahren und bei transienten Kesselstörungen.

Die automatische Differenzdruckregelung ist mit der Hauptkesselsteuerung verbunden, sodass eine Fernsteuerung möglich ist, auch während der Inbetriebnahme. Die Zellenradschleusen der alten Zyklone wurden für den Einsatz mit den neuen Filtern beibehalten Dadurch konnten Kosten gespart und die Modifikationen an der Steuerung vereinfacht werden. Zur Vervollständigung der Installation wurden neue doppelwandige, isolierte Edelstahlkanäle vom Kesselausgang zum Abluftventilator verlegt (Bild 2).

Bild 2: Doppelwandige, isolierte Edelstahlkanäle vom Kesselausgang zum Abluftventilator

Schlussfolgerungen

An diesem Standort liegen die Partikelemissionen unter 3mg/m3, was besser ist, als die aktuelle Gesetzgebung verlangt. Und da nun neben Original-Hackschnitzeln auch recycelte Hackschnitzel verwendet werden können, wurden die Betriebskosten des Kunden reduziert.