12.12.2022 Ι Am Karlsruher Institut für Technologie (KIT) startet ein klimafreundliches Verfahren zur Produktion von Kohlenstoff aus dem CO2 der Umgebungsluft. Ein neuer Anlagenverbund am KIT wird im Versuchsmaßstab CO2 aus der Atmosphäre entnehmen und durch kombinierte Prozesse in einen stabilen Kohlenstoff umwandeln.

Technisch neue Wege gehen

Deutschland macht sich auf dem Weg in die Klimaneutralität – und muss dafür Kohlenstoffkreisläufe in der Industrie möglichst rasch schließen. Um gleichzeitig auch das 1,5-Grad-Ziel zu erreichen, ist nach Empfehlungen des Weltklimarates zusätzlich bereits ausgestoßenes CO2 aus der Atmosphäre zu entfernen und zu speichern.

„Damit industrielle Produktion trotzdem möglich bleibt, müssen wir technologisch ganz neu Wege gehen“, sagt Dr. Benjamin Dietrich vom Institut für Thermische Verfahrenstechnik des KIT. „Das gilt auch für die Bereitstellung von Kohlenstoff in der Industrie. Benötigt wird dieser bei der Produktion von Batterien, in der Farbindustrie, im Agrarsektor oder auch bei der Herstellung von Baustoffen. Bislang stammt er meist aus fossilen Quellen.“

Das im Forschungsprojekt NECOC entwickelte Verfahren vereint negative Emissionen mit der Produktion eines Hightech-Rohstoffs. Nun soll es energetisch optimiert und skaliert werden. Das Bundesministerium für Wirtschaft und Klimaschutz fördert mit 1,5 Millionen Euro. In einer ersten Projektphase hat das Forschungsteam eine Versuchsanlage im Containermaßstab aufgebaut, die nun in Betrieb gegangen ist. Im kontinuierlichen Betrieb entfernt diese erste Ausbaustufe jeden Tag knapp zwei Kilogramm CO2 aus der Umgebungsluft und produziert daraus 0,5 Kilogramm festen Kohlenstoff.

In drei Schritten vom Treibhausgas zum Wertstoff

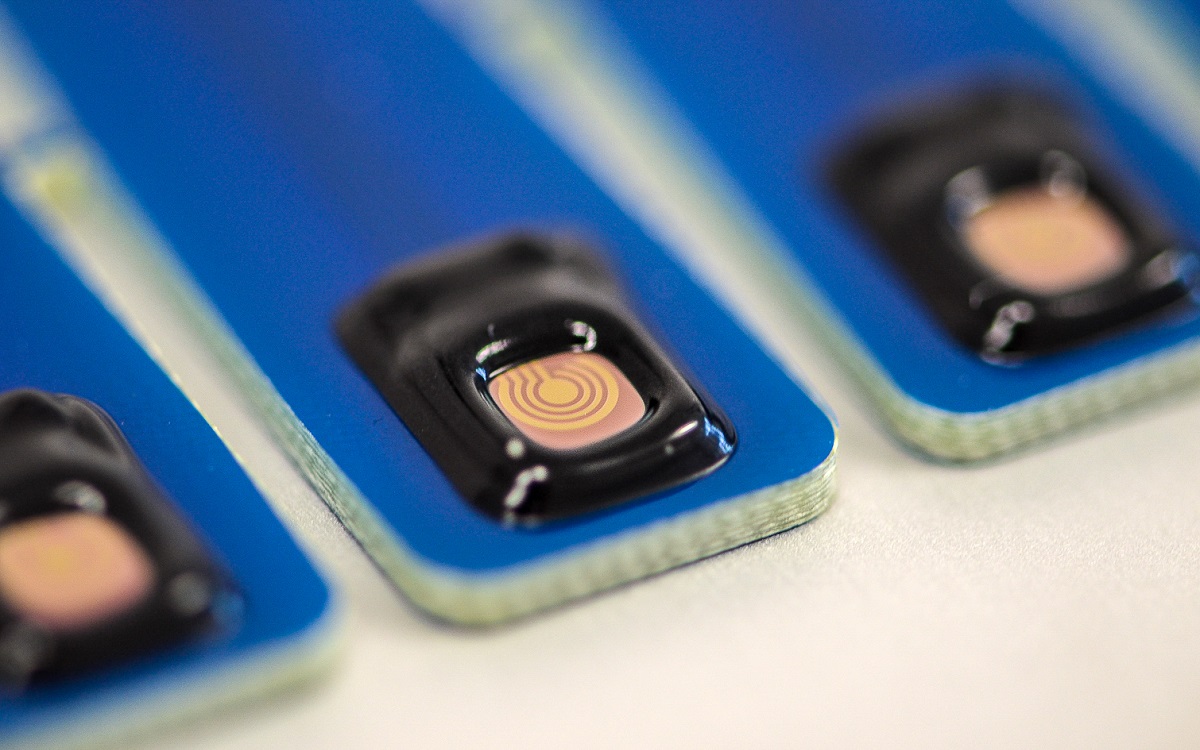

Im ersten Schritt trennt ein Adsorber das CO2 aus der Umgebungsluft ab (Direct Air Capture). Im zweiten Schritt wird dieses in einem mikrostrukturierten Reaktor mit erneuerbar hergestelltem Wasserstoff aus einem angeschlossenen Elektrolyseur zur Reaktion gebracht. Die Bestandteile Kohlenstoff und Sauerstoff gehen dabei neue Bindungen ein, aus dem CO2 wird nun Methan und Wasser. Das Wasser fließt zurück in den Elektrolyseur, das Methan mit seinem Kohlenstoffbestandteil fließt weiter in einen Reaktor mit flüssigem Zinn. Im dritten Verfahrensschritt kommt es dort in aufsteigenden Blasen zur Pyrolysereaktion, die Methanmoleküle werden aufgespalten. Dabei entsteht Wasserstoff, der wieder zur Auftrennung von CO2 im Prozess verwendet wird. Übrig bleibt Kohlenstoff, der als mikrogranulares Pulver auf dem Zinn schwimmt und mechanisch kontinuierlich abgetrennt wird.

Optimieren und Skalieren für den industriellen Einsatz

Mit dem Start der Versuchsanlage hat das Projekt einen wichtigen Meilenstein und das Ende der ersten Förderphase erreicht. In einer zweiten Projektphase soll das Verfahren nun für eine erweiterte Ausbaustufe skaliert und optimiert werden.

„Wir wollen das Verfahren noch energieeffizienter machen, indem wir die Rückgewinnung von Prozesswärme verbessern“, sagt Projektleiter Dr. Leonid Stoppel vom Karlsruher Flüssigmetalllabor KALLA. „Außerdem betrachten wir die Integration von Hochtemperatur-Wärmespeichern und die direkte Einbindung solarer Wärme.“

Weiterhin sollen die Einbindung von CO2 -Punktquellen, neuartige Ansätze zur Entnahme des CO2 aus der Luft sowie der Einfluss von Spuren- und Begleitkomponenten aus dem Prozessverbund auf die Kohlenstoffqualität untersucht werden.

Weitere Informationen